Respirator, który można wydrukować. Rewolucyjny projekt krośnianina

Inżynierowie z krakowskiej firmy Urbicum nie chcieli biernie przyglądać się, jak świat walczy z pandemią nowego koronawirusa powodującego chorobę COVID-19. Cierpiący na nią zapadają na zapalenie płuc lub niewydolność oddechową. W skrajnych przypadkach przy życiu podtrzymują ich respiratory.

- Większość krajów zmaga się z poważnym niedoborem aparatury medycznej, której nie można w krótkim czasie wyprodukować i dostarczyć. Respiratory są niezbędne, aby pacjenci z ciężkim przebiegiem COVID-19 mogli oddychać – napisali.

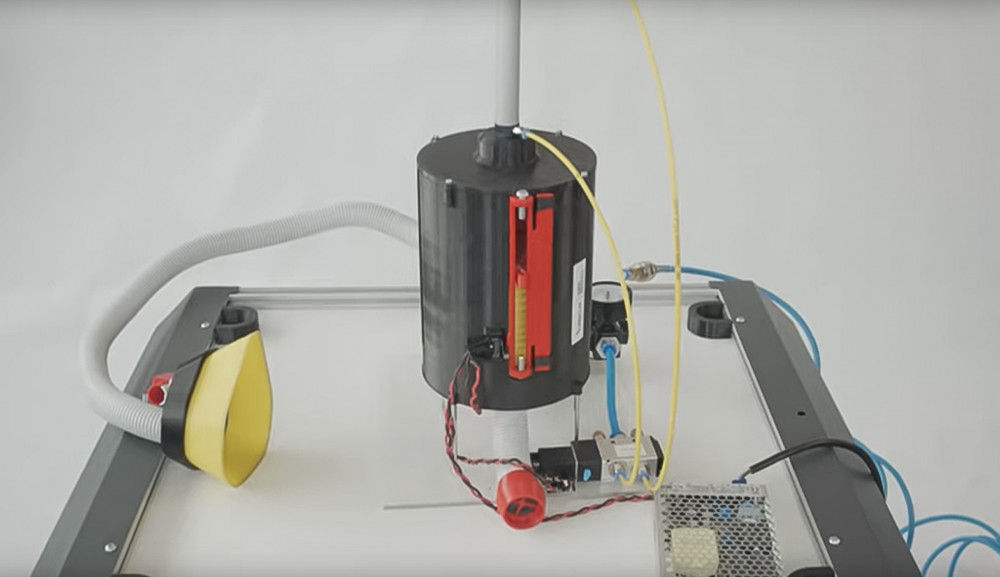

Dlatego w poniedziałek udostępnili w internecie projekt VentilAid, czyli respiratora, który da się wydrukować na drukarce 3D. Potrafi ona „stworzyć” przedmiot z odpowiednich materiałów na podstawie wprowadzonych do komputera instrukcji. Inżynierowie zaznaczyli, że ich urządzenie służyłoby „w ostateczności”, czyli w sytuacji, gdy ludzie mieliby umierać, ponieważ nie starczyłoby dla nich tradycyjnie wyprodukowanego sprzętu.

Głównym konstruktorem VentilAid jest krośnianin Mateusz Janowski, absolwent I Liceum Ogólnokształcącego im. Mikołaja Kopernika. - Na wykonanie projektu poświęciłem dwa i pół dnia. Prace nad nim są na samym początku. Na razie to tylko forma propozycji, w jaki sposób można zastosować technologię – tłumaczył.

Podkreślił, że jego projekt nie jest wynalazkiem. – Jest kopią urządzenia istniejącego na świecie od dziesięcioleci, wyprodukowaną z zastosowaniem współczesnej technologii. Nie można jej opatentować i nie to mieliśmy na celu. Powstała z dostępnych komponentów i "opakowania" ich w praktyczny sposób – mówił.

Szymon Chrupczalski z firmy Urbicum mówi o projekcie respiratora (nagranie w języku angielskim):

Według założeń krakowskiej firmy, VentilAid musi być prosty w konstrukcji, a jego produkcja nie może zbyt wiele kosztować. Dlatego inżynierowie zaapelowali do przedstawicieli kilku branż (m.in. lekarzy, techników i menadżerów), aby przyłączyli do pracy nad kolejnymi prototypami „drukowanego” respiratora.

- Już zgłosiło się sporo osób. Prowadzimy też konsultacje ze specjalistami z branży medycznej. Na tym etapie to one są najważniejsze, ponieważ te osoby na co dzień zajmują się obsługą takich urządzeń. Mogą podpowiedzieć nam, jakiego sprzętu potrzebują – wyjaśnił Mateusz Janowski.

Zapewnił, że jego firma ma już informacje, jak powinna wyglądać adaptacja VentilAid do spełnienia wymagań certyfikacji medycznej. - Lista niezbędnych zmian jest bardzo długa. (Po ich wdrożeniu – red.) koszty materiałowe sięgną prawdopodobnie powyżej 10 tys. złotych za jedno takie urządzenie. Wszystko zależy od chwilowych cen komponentów. Pytanie, czy najtańsze będą dobrym rozwiązaniem – zastanawiał się.

Krośnianin wyliczył, że materiały, które należy zakupić by wydrukować obecny projekt respiratora kosztują około 150-200 zł, ale trzeba jeszcze wykonać same wydruki. - Na nie zużywany jest materiał, którego waga nie przekracza 1 kg, kosztuje więc około 50-100 zł. Dokładna cena urządzenia może zależeć od tego, jakie materiały i komponenty dostępne są w danym regionie świata – mówił.

Projekt krośnianina nie od razu może pojawić się w szpitalach. - Nie wiadomo, czy za zmieniającą się sytuacją na świecie wokół pandemii koronawirusa zmieni się również prawo. Nie wiemy, czy w przyszłości będzie możliwość jego certyfikacji i uzyskania niezbędnych atestów. Mamy jednak nadzieję, że jesteśmy w stanie stworzyć coś, co będzie mogło pomóc cierpiącym z powodu COVID-19 – stwierdził.

Mateusz Janowski specjalizuje się w projektowaniu maszyn takich, jak drukarki 3D. Na początku budował małe elektrownie wiatrowe, a potem rowery elektryczne. Gdy upowszechnił się trójwymiarowy druk, zajął się projektami opierającymi się na tej metodzie.

- Jak Krosno zapobiega epidemii [informacje aktualizowane codziennie od 10.03.2020]

- Pozamykane restauracje i kawiarnie. Jedzenie tylko na wynos lub dowóz (16.03.2020)

- Koronowolontariusze w akcji. Pomagają seniorom i chorym w czasie epidemii (18.03.2020)

- Podejrzenie zakażenia koronawirusem w szpitalu. Pracownicy w kwarantannie (20.03.2020)

- Koronawirus paraliżuje rozkłady jazdy. Sprawdź zmiany (22.03.2020)